|

과학자로 한 평생을 지냈지만, 아직도 집채만 한 비행기가 그토록 많은 사람과 짐을 싣고 가뿐히 하늘로 떠오를 때마다 신비스럽고 감탄스럽다. 비행기가 활주로에 내려앉을 때는 더욱 신기하다. 활주로와 바퀴 사이의 마찰 때문에 불꽃이 번쩍거리기까지 하는데도 바퀴의 고무 타이어에는 아무 일이 없다. 타이어의 주성분이 고무에 지나지 않을진대 이런 일이 어떻게 가능할까?

타이어의 재료, 고무

이 문제에 접근하기 전에 ‘고무’라는 단어를 조금 살펴보자. 예전에 초·중교를 다닐 때만 해도 필통 속에 꼭 들어있어야 할 필수품에는 연필 이외에 고무가 있었다. 즉, 고무가 고무 지우개를 지칭하는 말이었다. 그런데 고무라는 영어단어 rubber도 동일한 용도에서 유래했다.

멕시코의 마야 인디언들은 오래 전부터 고무나무 라텍스에서 얻는 고무를 경화시켜 튀는 공을 만들어 의식을 위한 게임에 사용하고 있었다. 이를 본 유럽 탐험가들이 고무를 유럽에 18세기에 들여왔고, 그 후 1770년경 영국의 대 과학자 조지프 프리스틀리(Joseph Priestley)는 이 물질이 연필글씨를 지우는 지우개로 알맞음을 알았다. 즉 고무는 연필글씨를 비벼 문지르면(rub) 지울 수 있는 재료(er)로 인식되었고, 이에 따라 rubber라는 단어가 탄생했다고 한다.

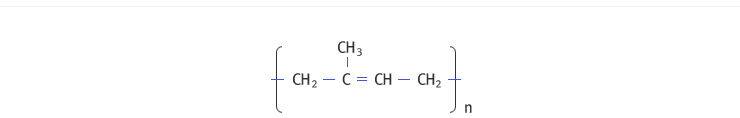

유럽인들은 마야인들의 고무 사용에 감탄했던 모양이다. 이들이 본 천연고무의 기본 재료는, 고무나무에 흠집을 냈을 때 표면으로 나오는 백탁의 즙(흔히 라텍스라 부른다) 속에 들어있는 폴리이소프렌이라는 이름을 지닌 고분자였다. 우리들이 어렸을 때 흔히 찰고무라 부르던 이 천연고무는 유기용매에 잘 녹는다. 천연고무 덩이는 점착력을 가지며 탄성은 우리들이 자주 보는 고무줄과 비교할 때 매우 나쁘다. |

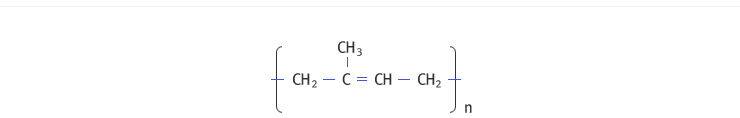

폴리이소프렌, 천연고무 (n>5000)

흔히 사용하는 고무와 천연 고무의 차이는 가황과정

| |

|

그렇다면 고무줄이나 고무공의 고무와 천연고무 사이에는 어떤 차이가 있을까? 가장 중요한 차이는 천연고무는 가황이라는 화학반응을 거쳐야 탄성이 생겨 비로소 사용가치를 갖는다는 점이다. 가황이란 황을 첨가한다는 의미로, 천연고무와 황가루 및 촉매 등을 섞어 가열하여 소위 황원자들을 통한 다리결합 구조를 만든다. 이들 다리결합 구조 때문에 변형시켰을 때 본래 모습으로 되돌아 가려는 분자적 특성이 생기며, 이 특성이 탄성의 원인이 된다. 물론 다리 결합 구조는 팽윤될지언정 유기용매에 녹지는 않는다. 다른 방법으로도 다리결합구조를 만들 수 있으나 가황방법이 가장 널리 쓰인다.

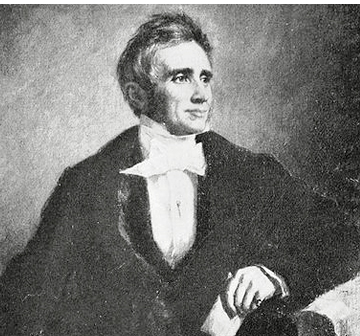

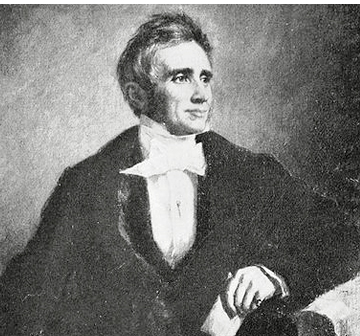

가황 방법은 미국의 찰스 굿이어(Charles Goodyear)가 발견했다. 실험에 지친 굿이어가 아침에 깨어나보니, 전날 밤 우연히 뜨거운 부엌 오븐 위에 던져 둔 고무덩이가 기가 막힐 정도의 탄성을 보였다는 일화는 유명하다. 이 일이 1843년에 일어났으니 고무의 가황 역사는 170여 년이나 되는 셈이다. 굿이어 타이어·고무 회사가 그로부터 유래했다. 끈질긴 노력과 우연이 함께 행운을 가져다준 좋은 과학기술사적 사건이었다. | |

|

|

고무의 가황 처리 방법을 발견한 찰스 굿이어(1800~1860) | |

|

타이어에서는 주로 합성고무를 사용

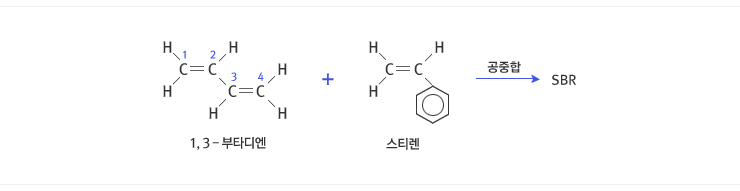

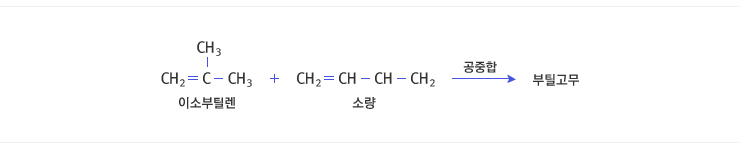

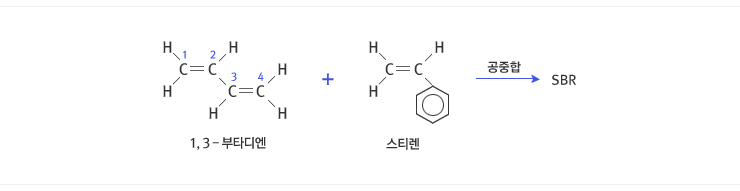

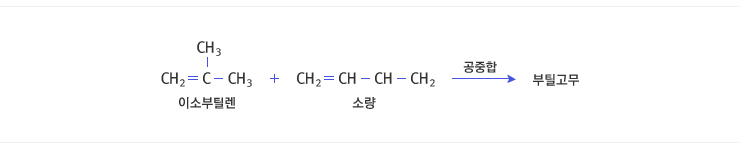

타이어 제조 회사가 20세기 초에 설립되어 타이어를 대량으로 생산하기 시작했던 시절에는 천연고무가 쓰였다. 그러나 제2차 세계대전 중 미국에서 합성고무가 발명된 이후 현재까지는 합성고무의 사용이 압도적이다. 합성고무는 1.4-부타디엔과 스티렌을 공중합(함께 섞어 중합시킴)시켜 만드는 SBR (스티렌-부타디엔 고무)이 주류를 이루고 있다. | |

|

SBR은 천연고무와 유사하게 가황과정을 통해 다리결합한 탄성체가 되며 타이어 제조에 기본 고무성분이 된다. 그러나 우리가 보는 타이어는 대부분 까맣다. 탄소 검댕을 첨가하여 가공하기 때문이다. 탄소검댕은 고무의 강도를 크게 증가시키는 보강제 노릇을 할 뿐 아니라, 고무의 열전도성을 증가시켜 자동차나 비행기가 달릴 때 타이어에 생기는 열을 주위로 잘 잃게 해준다. 이밖에도 가공 보조제, 고무안정제 등 여러 가지 첨가제가 고무 가공 시 들어간다.

래디얼 타이어와 바이어스 타이어, 타이어 코드의 구조가 다르다

| |

|

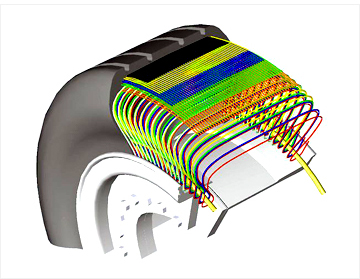

래디얼 타이어의 구조 | |

|

|

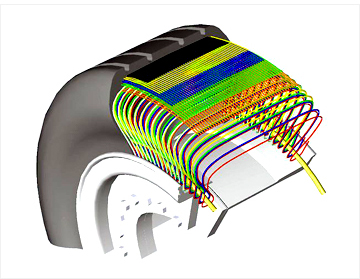

자동차 타이어를 잘라보면 그 절단면의 구조가 매우 복잡함에 놀란다. 울퉁불퉁한 최외부 트레드(타이어의 접지부분)는 고무이지만 그 밑층을 보면 흔히 우리가 타이어 코드라 부르는 부분이 있다. 천을 겹겹이 접합시킨 이 부분은 하중을 견디는 중요한 역할을 하며 계속되는 굴곡운동에도 타이어의 골격을 그대로 유지하는 능력을 지니고 있다. 나일론, 폴리에스테르, 케블라 등 합성섬유가 많이 사용되며 레이온도 쓰이고 있다.

놀랍게도 가는 철사를 꼬아서 만든 강철 코드도 쓰인다. 이 코드를 어떤 모양으로 겹겹구조를 만들었는지에 따라 몇 가지로 분류된다. 겹이 서로 엇갈려 대각선을 이루도록 되어있기도 하고(belted bias-ply), 타이어 원주에 직각으로 둥근 모양 (radial-ply)도 있다. 각각 래디얼 타이어 , 바이어스 타이어 , 바이어스 타이어 로 부른다. 이들은 모두 타이어-코드 사이의 보강을 최대한으로 늘리기 위한 디자인이다. 로 부른다. 이들은 모두 타이어-코드 사이의 보강을 최대한으로 늘리기 위한 디자인이다. | |

|

물론 이 코드들은 고무로 입혀 코드들 사이에 접착되어 있으며 맨 바깥층과 트레드간의 접착은 특히 중요하다. 강철코드와 고무 질 사이의 접착을 증강시키기 위해 강철사 표면을 황동 특수 코팅을 하는 등 여러 기술이 동원된다. 물론 타이어는 바퀴 종류와 사용목적 (자전거용으로부터 승용차, 버스, 대형트럭, 모터사이클, 비행기 용에 이르기까지) 에 따라 트레드, 코드를 포함한 타이어 전체의 디자인이 다르다.

튜브 없는 타이어의 비밀은 내부 코팅

또 요즈음은 타이어 속에 튜브가 없는 소위 튜브레스(tubeless) 타이어가 많이 쓰인다. 최근까지도 자전거 타이어 속에는 부틸 고무 튜브가 많이 쓰였다. 천연고무나 SBR에 비해 부틸고무는 공기 투과율이 낮아 튜브 재료로 적합하기 때문이다. 그러나 열 팽창 등 기계적 성질이 만족치 않아 대형 타이어와 비행기 타이어 튜브제작에는 천연고무가 사용돼 왔다. 천연고무의 공기투과율이 SBR의 공기투과율보다 낮기 때문이다. 내부에 튜브없는 타이어 경우 공기 투과율을 낮추기 위하여 트레드 내부를 부틸고무나 천연고무로 코팅 또는 라이닝해 타이어의 공기투과율을 낮춘다. | |

|

항공기 타이어의 재질은 일반 승용차의 재질과 같지만, 항공기가 착륙할 때 타이어가 경험하게 되는 순간 충격, 열 발생 등을 고려하여 타이어를 제조한다. 만약 B-747기에 승객이 400여 명 탑승하고 있다면 타이어 한 개당 20톤 이상의 하중을 느끼게 되고, 착륙 시 최고 시속은 무려 400킬로미터가 넘는다. 순간 충격을 이겨낼 수 있도록 항공기 타이어의 내부압력(약 14기압)을 승용차 타이어 경우의 약 7배로 유지하고 일반 공기가 아닌 질소기체를 주입한다. 항공기 타이어는 보통 200-300회 착륙 후 교체한다. 이는 보통 2-3개월 사용에 해당한다. 비행기 타이어 바퀴 틀도 최신 자동차처럼 알루미늄을 사용한다.

폐타이어 재활용을 위한 기술 개선이 필요해

전세계의 각종 타이어 소비량은 어마어마해 폐타이어의 재사용기술의 개발이 관심을 끌고 있다. 타이어 구조가 복잡해 각 성분으로 해체하는 과정이 만만치 않지만, 트레드 부분 고무는 분쇄하여 자전거 도로와 어린이 놀이터의 운동장 깔개 바닥재로 재사용되며, 아스팔트 포장도로 용도로 쓰인다. 자원 재활용차원에서 고무를 열분해시켜 여러 가지 화학 원료를 만들기도 하나 경제성이 뒤져 제한적으로밖에 이용되지 못하고 있다. 폐타이어 하적장에 산더미처럼 쌓인 타이어를 보면 아깝다는 생각이 저절로 든다. 폐타이어 재이용을 위한 더 개선된 경제적 기술이 하루 속히 개발되기를 빈다. | |

어마어마하게 쌓여있는 폐타이어, 재활용 기술의 발전이 시급하다.

- 래디얼 타이어

타이어 코드가 타이어의 원주 방향에 직각으로 배열된 타이어를 말한다. 타이어 코드는 타이어의 하중을 받치는데 중요한 역할을 하며, 합성 섬유 혹은 강철로 만들어져 있다. 승용차에서는 거의 래디얼 타이어가 쓰인다.

- 바이어스 타이어

타이어 코드가 타이어의 원주 방향에 사선으로 겹쳐서 배열된 타이어를 말한다. 과거에는 주류였으나 현재는 비포장도로용, 대형 차량용으로 용도가 줄고 있다.